기공계 3D 프린터의 보급으로 더욱 빠르게 디지털화가 진행 되는 동안 기공계 디지털화 진행 과정에서 덴쳐, 파샬덴쳐 분야는 조금은 동떨어져 있었던 것도 사실이다. 하지만 이제 덴쳐와 파샬덴쳐 분야 또한 디지털화의 속도를 더하고 있다. 이번 호에서는 방진식 온치과기공소장과 함께 ‘구강스캐너와 3D프린터를 활용한 파샬&덴쳐의 디지털 적용’에 대해 알아본다.

제로 편집팀 zero@dentalzero.com

안녕하세요. 제로 구독자 여려분.

희망찬 임인년이 시작되고 어느덧 4월이 되었네요. 이번 호에서는 현재 파샬&덴쳐 분야에 디지털이 얼마나 적용되고 있는지에 대해 설명해드리도록 하겠습니다. 그동안 스캐너를 통한 보철 제작은 고정성 보철 분야에만 많이 사용되어 왔었는데 앞으로는 파샬&덴쳐 분야에도 사용빈도가 많이 늘어날 것으로 생각됩니다.

본문

이번 케이스는 구강스캐너를 이용해 파샬덴쳐 제작 과정에 대해 알려드리도록 하겠습니다.

환자분이 치과에 방문하셔서 첫 날 스캔을 진행합니다.

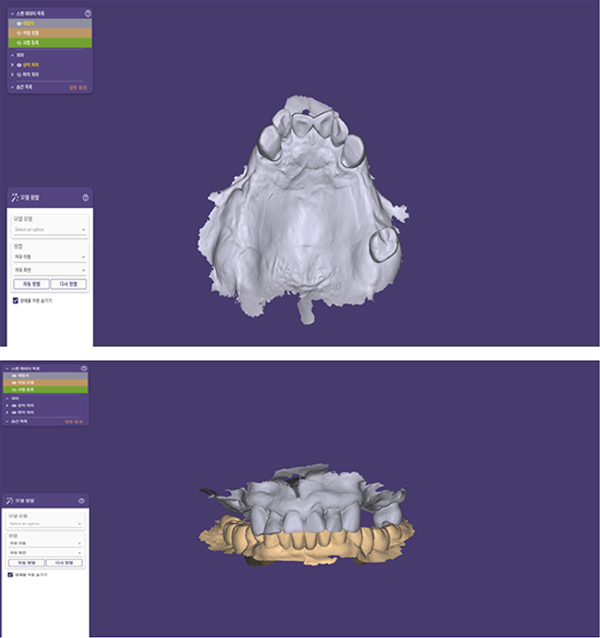

주문서를 작성 후 캐드를 실행합니다.

스캔을 뜰 때 상악 스캔, 하악 스캔, 교합 스캔이 필요하게 됩니다.

교합 스캔이 필요한 이유는 프레임 제작과 치아 배열을 한 번에 진행할 수 있어 환자의 치과 내원 횟수를 줄일 수 있는 장점이 있습니다. 지대치가 존재하는 경우는 대부분 치아배열까지 같이 진행하게 됩니다.

무치악인 경우는 교합스캔을 뜰 수가 없기 때문에 교합 스캔은 생략합니다.

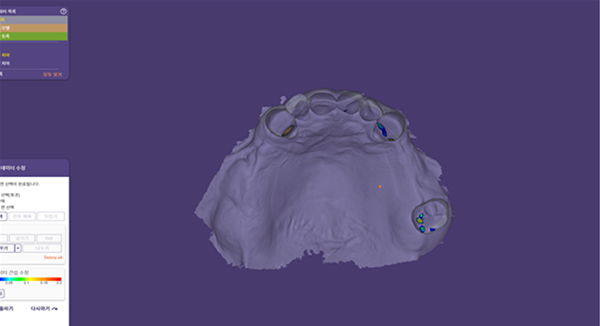

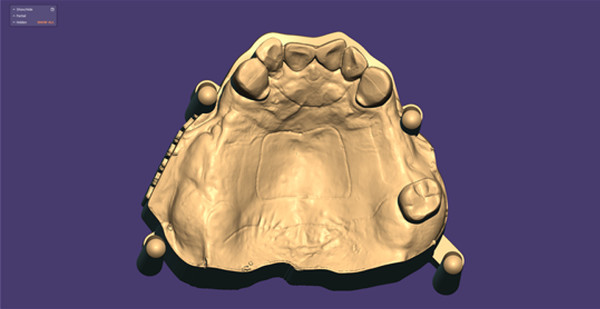

작업 측 스캔데이터를 메쉬 편집에서 불필요한 부분은 제거를 해주면 되는데 모델 제작과정에 있어서 불필요한 부분을 제거하기 위함입니다.

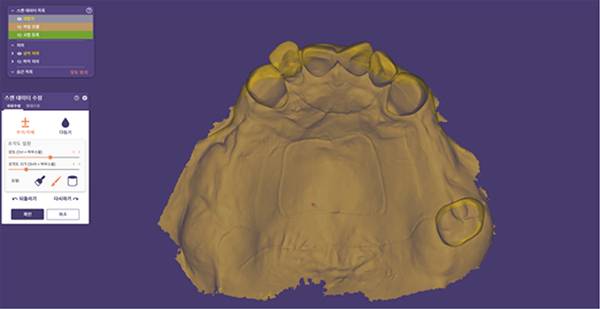

다음은 스캔데이터 수정을 통해서 비딩라인을 형성해 주면 됩니다. 케이스가 워낙 다양해 그에 맞게 비링라인 넓이나 깊이를 설정해서 형성해주시면 됩니다.

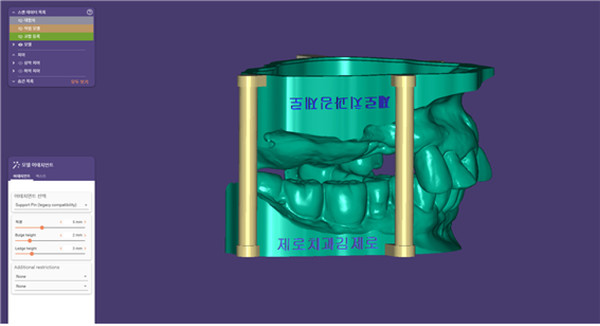

라이브러리에 현재 사용하시는 프린트기를 선택해주시고 모델 유형을 선택해주시면 됩니다.

모델 두께, 폭, 등 여기에서 모든 수치를 적용해주시고 다음으로 넘어가시면 됩니다.

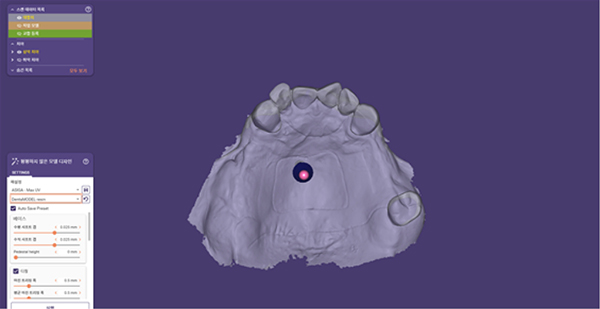

여기에선 마운팅을 위한 보조도구 형성과 치과 이름, 환자 이름을 형성할 수 있습니다.

마운팅을 위한 보조도구가 있어야만 마운팅 하면서 오는 에러를 줄일 수 있기 때문에 꼭 형성해주시면 되고 치과 이름이나 환자 이름은 양형으로 형성할 수 있고 음형으로 형성할 수 있습니다. 모두 끝마치고 나면 다음으로 넘어가서 stl파일로 만들어 줍니다.

앞에서 만들었던 stl파일을 파샬캐드에서 열어줍니다.

구강 스캔 파일일 경우 모델 스캔과 다르게 모형이 위치하게 되는데 서베잉을 쉽게 할 수 있도록 모형위치를 잡아주시면 됩니다.

서베이 각도 같은 경우는 0도에서 3도 사이에서 설정을 하는 편인데 지대치 상태, 조직면, 클라스프 개수에 따라서 적용하면 됩니다.

모델을 서베잉 후 클라스프가 지나갈 곳은 언더컷을 부여해주는데 클라스프 모양에 따라서 제거 해주시면 됩니다.

파란색은 0.25mm, 녹색은0.5mm, 노란색은0.75mm, 빨간색은1mm 이상의 언더컷 양을 보여 줍니다.

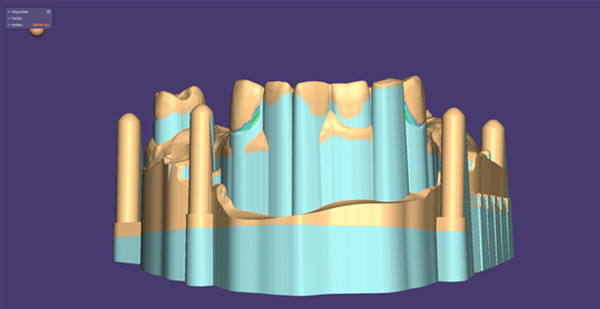

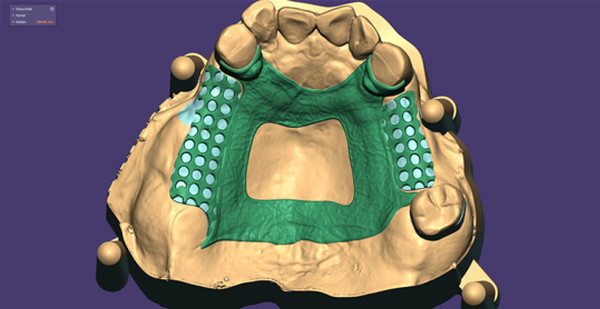

다음을 넘어가시면 DRAW CONNECTOR&MESH라는 단계가 나오는데 이 단계에서 메쉬형태와 CONNECTOR의 외형을 그려 주시면 됩니다.

CONNECTOR안쪽에 보강을 해주실 경우 여기에서 같이 해주시면 디자인이 조금 더 자연스럽게 나오게 됩니다.

티슈스탑을 형성할 때도 여기에서 같이 형성해 주시면 됩니다.

다음으로 넘어가게 되면 SADDLE과 CONNECTOR를 설정하는 창이 뜨는데 여기에서 SADDLE의 모양, 두께, 릴리프두께를 설정할 수 있으며 모양은 원형, 사각형, 스퀘어 형태가 존재합니다.

CONNECTOR의 경우 곰보무의 모양, 깊이, 두께를 설정할 수 있습니다. 두께의 경우 CONNECTOR의 넓이가 워낙 다양하다보니 상황에 맞게 설정해주시면 됩니다.

SADDLE과CONNECTOR가 형성된 모습입니다.

다음으로 넘어가게 되면 DRAW CLASP 단계가 나오게 되는데 CLASP 모양을 따라서 라인을 그려 주시면 됩니다.

EXOCAD 같은 경우 CLASP를 미리 설정해서 만들어 놓고 사용할 수가 있는데 저는 4가지의 모양을 만들어 놓고 사용하고 있습니다. 대구치, 소구치, T BAR, I BAR 이렇게 만들어 놓고 사용하는데 이런 식으로 만들어 놓고 사용하게 되면 두께나 넓이를 설정할 필요가 없기 때문에 조금 더 빠르고 본인이 원하는 두께를 바로 설정할 수가 있아 꼭 만들어서 사용하는 것을 권장 드립니다.

다음 단계로 넘어가면 FILL IN WAX(CLONE) 단계가 나오게 됩니다. 이 기능이 아주 유용한 기능이라 할 수 있습니다. 이 단계에서 SADDLE과 CONNECTOR 부분을 연결해주시면 됩니다. 이 단계에서 잘해야만 FINISH LINE이 깔끔하게 나올 수가 있으니 참고 하시길 바랍니다.

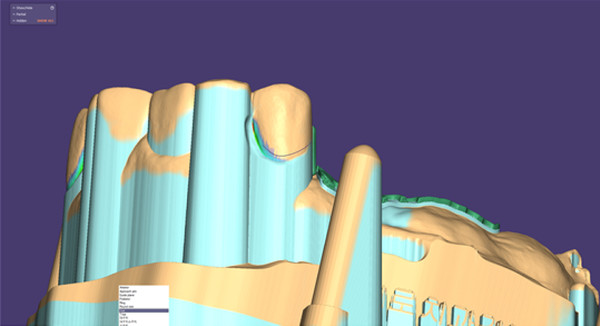

다음 단계로 넘어가면 DRAW FINISH LINE이 나오게 되는데 앞서 디자인 형태에 따라서 라인을 그려주시면 됩니다.

EXOCAD의 경우 FINISH LINE의 각도를 설정할 수가 있는데 디자인 경험이 많지 않으신 분들은 조금 어려울 수도 있으나 조금만 연습하시면 수월하게 디자인 하실 수 있습니다.

디자인이 완료하고 나서 모델에서 디자인 파일을 분리시킨 후 불필요한 부분을 정리해주시면 됩니다.

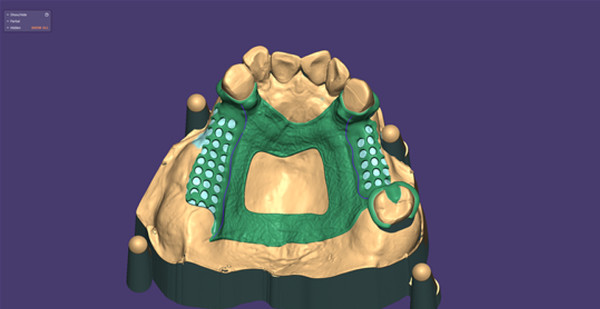

마지막으로 서포트바를 형성하는 단계인데 밀링으로 제작하시는 분들은 서포트 바를 형성할 필요가 없으나 3D프린터로 제작할 경우 서포트바를 적절한 위치에 형성해 주시면 됩니다.

서포트바의 경우 레진패턴의 변형을 막아주기 때문에 형성주시는 것이 좋은 것 같습니다.

모든 단계가 끝나고 나면 출력을 위해 STL파일로 변환 해주시고 창을 닫으시면 디자인은 끝나게 됩니다.

저도 처음에는 디자인 할 때 시간도 많이 걸리고 예쁘게 나오지도 않았지만 연습을 계속하게 되면 시간도 점차 줄어 줄고 보기 좋게 할 수 있었던 것 같습니다.

요즘은 디자인 시간은 보통 상악인 경우 15분 정도 하악은 10분 정도 걸리는 것 같습니다.

처음에 조금 어렵더라도 포기하지 마시고 연습을 꾸준하게 하시면 좋은 결과 있을거라 생각합니다.

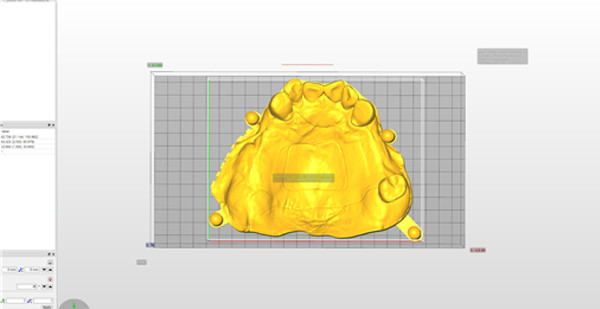

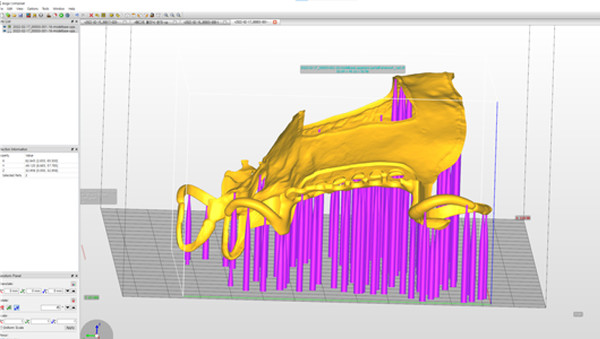

앞 단계에서 모델 제작을 위한 파일을 만들었는데 모델 출력을 위해 3D프린터 슬라이싱 프로그램에 위치한 모습입니다.

처음에 출력할 레진이 무엇인지를 설정해주고 SLICE THICKNESS를 설정하게 되어 있는데 SLICE THICKNESS를 크게 하면 출력 속도는 빨라지지만 정밀도는 떨어지게 됩니다.

저는 개인적으로 50마이크론으로 출력하는 편인데 모델 높이에 따라서 약간의 편차는 있지만 대략 1시간 정도면 모델은 출력이 나옵니다.

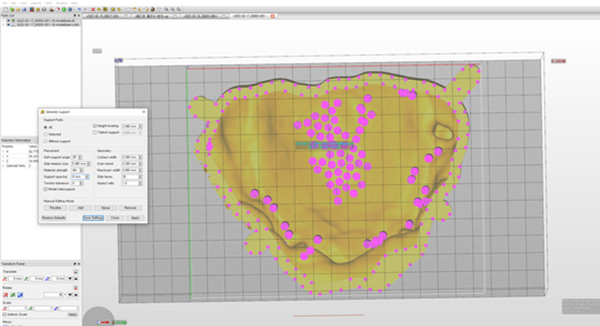

출력할 모델에 서포트바를 위치시킨 모습인데 여기서 잘 해주셔야만 변형 없는 모델을 제작할 수 있습니다. 모델의 정밀도를 좌우하는 요소는 프린트 장비의 성능, 레진의 성능, 적절한 서포트바의 위치, 세척, 후경화에 따라서 달라지기 때문에 신경 써서 서포트바를 위치시켜 줍니다.

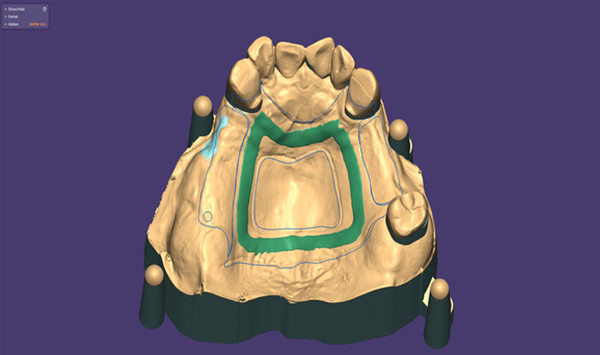

이번 단계에서는 파샬 프레임 출력에 대해 알아보도록 하겠습니다.

프레임의 경우는 고려해야 될 요소들이 많이 있습니다. 출력이 아주 잘 나왔더라도 변형 없이 매몰할 수 있는 것이 핵심 포인트라 할 수 있습니다.

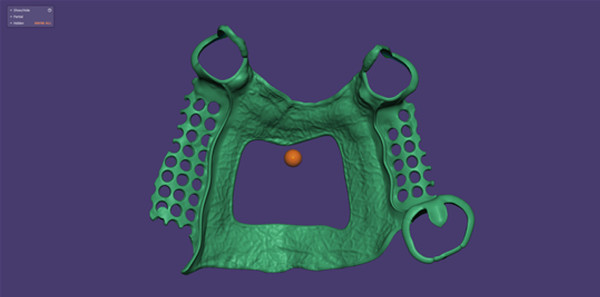

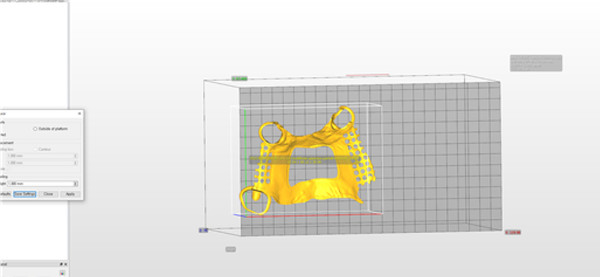

출력물을 위치를 잡아주고 바닥에서 조금 띄워 줍니다. 후방부위를 전방으로 경사시켜주는데 논문에는 45도 각도일 때가 가장 이상적이라 되어있으나 저는 45도까지는 아니더라도 대략 30도 정도 기울입니다. 기울여 주는 이유는 프린터의 특성상 내면에 등고선 같은 무늬가 생기는데 각도를 기울여 주면 등고선 무늬가 생기지 않고 출력을 할 수가 있습니다.

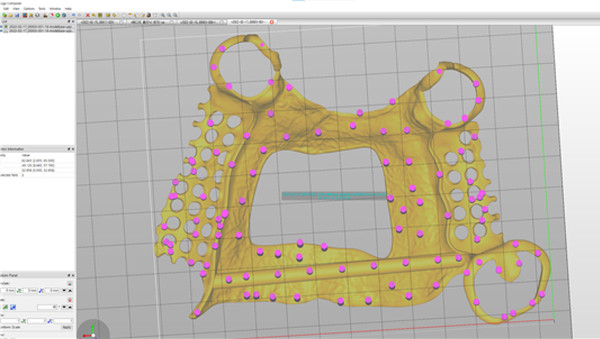

출력물에 서포트를 위치시킨 모습입니다. 여기서의 핵심은 섬이 있는 부위는 반드시 서포트가 위치해야 합니다. 그래야만 출력 실패도 없고 출력물이 안정적으로 나와 훌륭한 적합도를 보여 줄 수 있습니다. 한 곳에 여러 개가 달리는 곳도 존재를 하는데 그런 부분도 정리를 해서 위치시켜 줍니다.

측면에서 본 모습입니다. 출력이 나오면 후처리과정을 거쳐 통법대로 매몰해서 캐스팅 후 마무리하면 됩니다. 캐드로 파샬 프레임을 제작할 때 가장 중요한 것은 출력을 얼마나 안정적으로 할 수 있는지 그리고 출력물을 변형 없이 매몰할 수 있는지가 가장 중요한 부분이라 하겠습니다. 위에서 설명 드린 방법으로 제작하게 되면 환자분이 세 번의 내원만으로도 완성된 덴쳐를 받을 수가 있습니다.

첫 날, 스캔. 둘째 날 프레임체크&왁스덴쳐. 셋째 날 완성으로 진행되기 때문에 환자분의 만족도와 치과의 만족도를 훨씬 높일 수가 있습니다. 환자분은 치과를 적게 방문하고 빨리 제작되어 지기 때문에 만족도가 높은 편이며 치과에서는 체어타임이 예전 방식보단 훨씬 줄어들기 때문에 좋은 방법이라 생각됩니다.

요즘은 장비의 비약적인 발전으로 인해 많은 치과나 기공소에서도 3D프린터를 사용하고 계시는 것 같습니다. 장비를 선택하실 때 레진의 라이브러리가 존재하는 장비와 레진을 선택하시면 좋을 것 같습니다. 어떤 분들은 레지의 수치 값을 맞추려고 많이들 노력하고 계시지만 전문가가 아니고선 이 부분은 쉽지 않습니다. 프린트기의 지식과 레진의 지식이 많지 않고서는 불가능 하다고 할 수 있습니다. 저희는 기공사이지 엔지니어가 아닙니다. 굳이 라이브러리를 만들려고 노력하시는 것 보단 장비에 라이브러리가 들어가 있는 장비를 선택하시는 것이 조금 더 편하고 쉽게 장비를 사용하실 수 있다고 봅니다.

전체적으로 제작과정을 한 번 살펴보았습니다. 그동안 파샬&덴쳐분야는 디지털화가 많이 이루어져 있지 않은 분야였는데 이제는 상당 부분 발전을 하였고 지금보다 더 훨씬 발전할 것으로 생각되어 집니다.

저 또한 예전에 파샬&덴쳐 분야는 디지털화가 절대 되지 않을거라 생각하고 있었지만 실제로 해보고 도전할수록 조금 더 쉽고 다양한 방법으로 제작할 수 있는 방법들을 터득할 수 있는 것 같습니다.

그리고 파샬 프레임뿐만 아니라 풀 덴쳐 분야에도 많이들 사용하고 계시는 것 같습니다. 풀덴쳐는 제작할 수 있는 방법이 파샬 분야보다는 훨씬 다양한 방법으로 제작할 수 있어 무조건 파샬&덴쳐분야는 디지털이 절대 불가능 할거라 생각하지 마시길 다시 한 번 말씀 드리고 싶습니다.

실제로 사용해보시면 생각보다 많은 변수들이 존재를 하고 기공사의 능력 또한 중요합니다. 실제로 주위 분들도 세미나를 듣고 많은 분들이 사용하고 계시지만 아날로그 기공과정에서 디지털 기공과정으로 넘어갈 때 그때 잠시 힘들지만 대부분 분들이 지금은 만족하시며 잘 사용하고 계시는 것 같습니다.

현재 관련 세미나는 서울과 부산에서 진행 중인데 많은 관심 부탁드립니다. 궁금하신 점이 있으시면 페이스북이나 인스타그램을 통해서 문의 주시면 최대한 도와드리도록 하겠습니다.