치과용 3D Printer 임상활용의 쉬운 업그레이드

전문 기술적 지원 및 정보제공의 부재는 치과 임상에서의 활용이 원활하지 못했던 가장 큰 원인이기도 하다. 이런 이유에서 치과의사와 치과기공사의 관점에서 본다면 임상에서의 활용이 절실히 필요하게 되었다.

과거 덴탈 분야에서의 3D Printer의 도입과 활용은 이미 오래 전 진행되었고 최근에는 Intra oral Scanning Process의 보편화로 Digital Dentistry의 중요한 부분으로 자리잡고 있다. 아울러 그 활용 범위 또한 점차 확대되고 있어 임시치아나 모델 등의 기본적인 보철물 또는 보철물 제작을 위한 프린팅 결과물은 물론 구강내 바로 적용할 수 있는 Permanent 보철물의 확대로 그 양상과 관심이 더욱 높아지고 있다.

이번 3D Printing Total Solution 연재를 통해 ‘우리 기공소 3D Printer 쉽게 활용하기’라는 목표를 가지고 전문적인 정보와 기술력 그리고 임상에서의 도입과 활용을 위한 방법 및 정보공유의 기회를 갖고자 한다.

김민경 기자 zero@dentalzero.com

Dental 3D Printer 활용의 기본조건

3D Printer를 사용하고자 하는데 가장 기본적이며 중요한 내용인 3D Printer의 원리, 현재 기술의 흐름과 방향 및 특징에 대해서 첫 번째 기고에서 함께 살펴보았다.

두 번째 기고에서는 우리가 일하는 치과기공소와 기공실에서 3D Printer의 원활한 사용을 위해 3DPrinter를 선택하고 임상 적용을 위한 설치 전과 설치 후, 무엇이 가장 중요한지 Practical Check Point에 대해 알아보고 정보를 공유하고자 한다.

임상에서 Dental 3D Printer를 선택하는 단계에서 주활용 분야와 그에 맞는 3D Printing 소재의 선택도 동시에 이루어지는 것이 보편적인 현상이다. 출력 방식이 다른 3D Printer도 같은 원리지만, 액상 3D Printer의 경우 면(Surface)만을 가지고 입체출력을 하는 것은 불가능하다. 3DPrinter는 말 그대로 3D는 3차원(Three Dimensions)를 제작(출력)하는 과정이기 때문이다.

예를 들어 조금 쉽게 다시 설명하면 3D Printing Model을 제작하기 위해서는 출력물(3D Scan file을 닫힌 면(Solid)의 형식으로 디자인하는 것은 필수요소가 됐다. 일반적인 치과보철물의 출력을 위해서는 시중에서 쉽게 접할 수 있는 Meshmixer를 이용해 Model 디자인을 완성할 수 있다. 치과 임플란트 보철물의 경우에는 제조사별로 유저에게 공급되는 Scan body를 이용해 지정된 좌표에 디자인 작업이 필요 하기 때문에 조금 더 전문적인 프로그램인 Model Builder또는 Model Creator를 사용 하는 것이 일반적인 방법이다.

각각의 치과용 아이템을 출력하기 위해서는 사용해야 하는 3D Printing 재료는 모두 다르다. 치과 보철물로 출력되는 소재와 시술이나 수술을 위한 아이템, 그리고 최근 가장 큰 이슈가 되고 있는 Modeless Process를 뒷받침하기 위한 출력물에서 가장 중요한 Check Point는 그 평가의 관점이 다르게 마련이다.

이를 위한 치과의사나 치과기공사인 임상가의 필요충분 조건은 출력물의 최소의 물성 목표치와 그를 기반으로 한 안정성 등의 고려가 당연한 부분이다. 임시보철(Provisional Restoration)과 영구보철(Permanent Restoration)의 차이가 대표적인 예라고 할 수 있다. 즉, 영구보철은 임시보철물과는 다른 높은 구강내 생존율이 뒷받침되어야 한다.

물론 3D Printer를 이용한 아이템의 출력 결과물, 3D Printer의 사용에 있어 업무의 효율성을 넘어 실제 임상에 바로 케이스에 적용할 수 있는 시스템을 바탕으로 보조수단이 아닌 생산을 위한 꾸준한 기계적 반복성을 고려했을 때 소재의 안정성이 검증되는 것이다. 이런 부분이 임상가의 입장에서 충분히 고려해야 할 가장 큰 조건이다.

*재료 선택 요건

1. 나의 3D프린터 광원 종류를 이해하고 알맞은 재료로 완벽한 큐링이 되는 것을 사용하자.

2. 3D Printer 사용자가 장비관리와 사용이 용이한 저 점도의 소재를 사용하자.

3. 3DPrinter에 사용하는Printing 재료의 사용을 위한 권장 Setting Parameter가 안정된 재료를 사용하자.

여기에 함께 고려할 부분이 보철물의 디자인과 3D Printing 시스템이다.

3D Printer를 도입한 곳에서 신중한 검토를 통해 생산 시스템(Production System)의 준비가 되었어도 임상에서

- 3D Printer는 어렵다.

- 3D Printer는 잘 안 맞는다.

- 3D Printer는 아직 사용이 멀었다.

등의 평가가 존재하며, 이 부분에 대해 수차례 의문을 제기하고 있는 실정이다.

3D Printer의 본격적인 사용방법 그리고 사용 중 관리라는 일반적인 내용을 설명하기에 앞서 실제임상에서 중요한 부분으로 인식되는 내용부터 순서대로 체크해보는 것이 중요하다.

가장 먼저 중요하게 체크해야 하는 것이 있다. 바로 3D Printer의 사용 전 Printing 소재와의 셋팅값이 얼마나 정확하게 이루어졌는가 하는 부분이다. 아무리 실력이 뛰어난 카레이서도 트랙을 달리기 위한 레이싱카의 전체적 컨디션이 완벽하게 잡히지 않은 상태로는 경기는 고사하고 절대 정상적인 운행이 불가능하다.

이런 이유로 몇 번을 강조해도 부족한 3D Printer의Setting에 대해 정보공유가 필요하다.

현재 상용중인 3D Printer와 과거의 3D 프린터는 큰 차이점이 있다. 그것은 3D 프린터의 방식이다. 3D 프린터의 방식은 구분하는 것은 크게 재료를 어떤 형태를 사용하는 것인가에 대한 것이다. 덴탈 시장에서 사용하는 재료는 액상의 재료를 적층해 제작하는 방식을 사용하고 있다.

액상 3D 프린터에서는 방식이 어떤 것이 있을까?

보편적으로 많이 사용하는 방식에는 DLP방식과 LCD방식이 있다. 어떠한 방식이던 중요한 것은 LED의 일정한 광량을 유지하는 셋팅 방식이다. DLP방식의 장점으로는 LED의 광원이 고출력이기 재료를 셋팅하기에 유리한 부분이 있다. 하지만 거꾸로 고출력부분이 액상방식의 3D Printing에서는 제품 표면 오버큐어(Overcure)를 야기시키는 결과로 작용하는 경우가 많아 사용상에 어려움이 있다.

또한, 3D Printer의 핵심 부품이라고 할 수 있는 프로젝터(Projector)의 평형 및 거리를 맞추는데 어려움이 있어 3D Printer를 사용하기 전에 사용하는 액상 재료와의 사전 셋팅이 반드시 필요한 과정이다.

공장에서 출시된 DLP 방식 3D Printer의 경우사전에 광량 확인과 조정이 되지 않으면 제작판(Build plate)의 중앙 부분과 가장자리 부분의 수치 오차를 생겨 실제 임상에서 사용시 특정 부분에서만 좋은 결과물을 얻을 수 있다. 반대로 광량이 일정치 않은 부분에서는 결과물의 정밀도가 달라지는 경우가 많은 것이 임상에서 사용하면서 어려운 점으로 작용할 수 있다.

임상에서 일하는 치과, 치과기공소의 경우 3D Printer 일정하게 사용할 수 있도록 설정하는 것이 매우 중요하며 이 부분이 사용 전 정확하게 셋팅되지 않는다면 정밀한 3D Printing 결과물을 제작하는 것 즉, 술자에게 어려운 부분으로 남는 것이다.

위와 같은 문제로최근 Dental 3D Printer의 방식은 LCD방식이 시장에서 주목받고 있다.

LCD Panel의 장점인 빛의 굴곡과 왜곡이 없는 방식으로 임상에서 DLP방식의 어려움을 극복하였다. 하지만 LED광원을 고출력으로 사용하기 위해서는 LCD Panel에 무리가지 않는 열 순환구조가 3D Printer의 설계에 반드시 반영되어야 한다. 이런 하드웨어적인 부분만 반영된다면 광량의 균일성 그리고 안정성 면에서 현재와 미래에 가장 주목 받고 임상에서 무리 없이 사용할 수 있는 장비가 바로 LCD 방식의 3D Printer이다.

4. 세척 요령

Dental 3D Printer의 사용방법과 사후관리라는 부분에 대해서 알아보고자 한다. 보다 자세한 분야별 사용방법과 노하우는 앞으로 전개될 연재에서 조금 더 자세하게 소개할 예정이다.

이번 연재에서는 가장 기본적이며 동시에 중요한 사용방법과 사후관리 대해 설명하고자 한다.

우선 3D Printing 결과물의 세척관련 부분이다. 출력된 파트를 제작하고 세척 후 경화까지 끝난 파트의 표면에 오염물질처럼 백색현상이 보이는 부분이 가끔 발생한다. 이 부분은 세척과정 후 파트 표면에 남아있는 세척액이 제대로 건조되지 않은 상태에서 후 경화가 진행되었을 때 나타나는 현상이다. 이로 인해 파트의 결과에도 문제가 되지만 클리어(Clear) 계열의 소재에서는 결과물에 균열(Crack)의 치명적인 현상이 일어날 수도 있다. 이런 부분에서 세척의 중요성은 강조해도 지나치지 않은 것이다.

*세척 진행단계

1. 출력된 Part를 세척기를 이용하여 2분 이상 세척한다.초음파 세척기를 이용한다면 1분을 권장한다 (세척시에는 에탄올 75% 이상이 되어야 세척력의 효율성을 보장할 수 있다.)

2. 세척이 완료된Part는 알코올이 묻어있는 상태이기 때문에 물이나 다른 액에 노출되지 않은 상태로 에어건을 이용해 알코올이 모두 없어지도록 잘 불어준다.

3. 완전히 말린 상태에서 후경화기에 재료별로 정해진 시간을 경화한다.

5. 경화기 사용 요령

세척과정이 정상적으로 이루어진 경우에 술자가 가장 많이 혼돈하는 부분이 있다. 바로 후경화과정이다. 시중에 유통되는 후경화기는 정말 많은 종류가 소개되고 있다. 현재 재료회사 및 전문경화기 회사에서 나온 후경화기들의 성능은 후경화기 본연의 역할을 하는데 있어서 충분한 성능을 갖고 있다. 술자들과 함께 공유할 내용은 바로 후경화 과정의 필요성과 후 경화시간이다.

후경화는 3D Printer에서 출력된 Part를 추구하고자 했던 Shade, 재료별 특성과 물성을 완전히 전환시켜주는 역할을 한다. 출력과 세척 만으로는 사용하는 재료의 완전한 상태가 되지 않기 때문에 후경화 과정에서 이 부분을 완성하는 것이다. 하지만 많은 치과 및 치과기공소에서 후경화 과정을 중요하게 인식하지 못하거나 심지어 하지 않는 경우가 있다. 판매와 공급 그리고 설치한 회사에서 후경화의 중요성을 인식하지 못하고 술자들에게 잘못된 정보를 주는 경우도 있다. 후경화 과정 후에 출력된 Part의 Fitting에 어려움이 생겨는 원인을 후경화 과정 때문으로 일축해 버리기 때문이다.

즉 이미 위에 언급한 잘못된 셋팅에 의한 오버큐어(Overcure)로 맞지 않는 상태에서 그 원인을 후경화 과정으로 설명하기 때문이다. 소비자에게 제품을 판매할 때는 후경화기를 꼭 필요하다고 설명하고 판매하면서 셋팅이 안된 상태의 3D Printer와 소재의 오류를 후경화 과정으로 돌리는 부분은 매우 잘못된 부분이다.

후경화 과정의 특성상 높은 온도 및 고출력의 LED광원으로 인해서 일정 부분 수축현상이 발생하는 것은 사실이다. 이런 이유에서 소재 별로 또 후경화기 자체의 성능별로 후경화 시간이 기준치를 우선 확인하고 벗어나지 않아야 하는 것이다. 잘못 제공된 후경화 과정과 시간관련 정보는 술자에게 또 다른 혼란을 주게 되며 결과물에도 혼란을 주기 마련이다.

일반적으로 Model 소재는 후경화 시간은 필요에 따라 시간을 줄이거나 늘릴 수 있다. 보편적인 소재의 특성으로는 250W의 후경화기 기준 1분 미만을 권장하고, Castable 소재의 경우는 약 45초 내외를 권장한다. 구체적인 후경화 시간과 조건에 대해서는 다음 연재에서 조금 더 자세히 알아보고자 한다. 이렇게 소재별로 정해진 시간에 후경화 과정은 꼭 필요하다. 시장에서 후경화 과정을 거치고 “출력된 Part가수축되어 적합이 맞지 않다”라고 이야기하는 것은 원칙적으로 3D Printer의 기본셋팅 오류이며 거기에 후경화 과정이 정해진 시간의 잘못된 설정과 오버큐어(Overcure) 현상이 대부분의 원인이다.

6. 관리의 중요성

3D Printer에서 사후관리란 어떤 것인지에 대해서 생각해볼 필요가 있다.

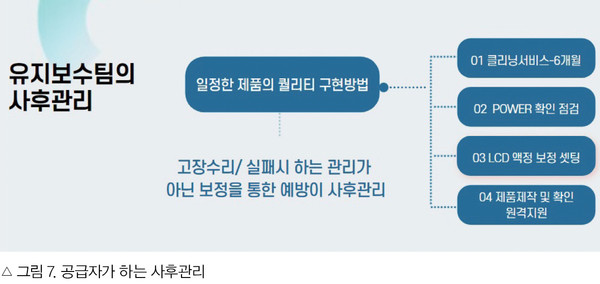

사후관리는 흔히 A/S를 생각하기가 쉽다. 하지만 3D Printer에서 사후관리는 사전관리라는 표현이 더 맞다고 생각한다. 3D Printer의 광원 즉 LED광원은 사용할수록 광원의 파워가 약간씩 변하는 것을 판매와 설치하는 회사에서 잘 모르거나 간과하기 쉽다. 자연스럽게 술자인 소비자에게도 정확한 정보의 전달을 못하는 것이 그간 3D Printer 사용에 어려움을 겪었던 가장 큰 원인 중 하나이다. 따라서 장비를 판매하고 설치하는 회사는 변화하는 광원주기를 인지하고 상태에 따라 선제적인 대응이 반드시 필요하다. 세팅값을 광원의 변화주기에 맞추어 적용해야 임상에서 일괄적인 출력 결과물을 얻을 수 있는 것이다.

일반적으로 처음에는 괜찮다가 어느 시점 이후로 출력물에 문제가 생기는 현상들이 발생한다. 따라서 공급사의 자세한 가이드와 관리 그리고 사용자는 정확한 정보를 바탕으로 사용하는 것이 바람직하다.

*사용자가 하는 사후관리

이처럼 명확한 기준으로 장비를 관리하고 그 기준에 맡는 장비 점검서비스가 병행되야 꾸준한 3D Printing Part 제작을 할 수 있으며, 3D Printer는 더 이상의 연구와 실험 대상이 아닌 보철물 제작과 관련 아이템 생산장비로 그 가치를 자리매김 할 수 있을 것이다.