전문 기술적 지원 및 정보제공의 부재는 치과 임상에서의 활용이 원활하지 못했던 가장 큰 원인이기도 하다. 이런 이유에서 치과의사와 치과기공사의 관점에서 본다면 임상에서의 활용이 절실히 필요하게 되었다.

과거 덴탈 분야에서의 3D Printer의 도입과 활용은 이미 오래 전 진행되었고 최근에는 Intra oral Scanning Process의 보편화로 Digital Dentistry의 중요한 부분으로 자리잡고 있다. 아울러 그 활용 범위 또한 점차 확대되고 있어 임시치아나 모델 등의 기본적인 보철물 또는 보철물 제작을 위한 프린팅 결과물은 물론 구강내 바로 적용할 수 있는 Permanent 보철물의 확대로 그 양상과 관심이 더욱 높아지고 있다.

이번 3D Printing Total Solution 연재를 통해 ‘우리 기공소 3D Printer 쉽게 활용하기’라는 목표를 가지고 전문적인 정보와 기술력 그리고 임상에서의 도입과 활용을 위한 방법 및 정보공유의 기회를 갖고자 한다.

김민경 기자 zero@dentalzero.com

Dental 3D Printer의 임상 활용 1 - Models(Jig), Castable Resin

3D Printer 임상활용에 대해서 알아보는 첫 번째 Time!

첫 번째 주제로 최근 모델리스 시장의 확대와 더불어 가장 많이 활용되어지고 관심이 높은 분야인 Model제작과 Custom abutment의 수요가 많아지면서 활용율이 많아진 Jig제작과 3D Printer초기 시장부터 관심이 높았던 Castable 이렇게 3가지에 대해서 임상사례와 Printer 출력 시 노하우를 바탕으로 하여 소개하고자 한다.

1. Model

MODEL 제작은 3D프린터의 가장 기본이 되는 활용 분야 중 하나라고 할 수 있다. 따라서, 장비의 좋고 나쁨을 따지는 척도가 되기도 한다. 이처럼 다른 어떤 분야 보다 중요한 “모델을 제작하는 이유가 무엇일까?” 구강스캐너(Intra-oral Scanner)의 도입으로 모델리스 치과 보철물 제작이 가장 큰 이유일 것이다. 아이러니 하게도 ‘모델리스 보철물에 모델을 제작한다’ 라고 생각 할 수 있겠지만, 임상 보철물을 제작하는데 있어 모델 없이 제작하는데 Contact, Bite 그리고 대합치와의 관계 및 위치 등에서 보철물 제작 전 고려해야 하거나, 반드시 모델상에서 결과물의 확인이 필요한 보철물이 있기 때문이다. 그 외에도 3D Printer를 이용해 Model 제작을 해야 하는 경우도 많이 있다.

1. 구강스캔 파일을 많이 활용하는 치과기공소 또는 치과 기공실

2. PFZ와 같은 Porcelain Powder Build-up 과정이 필요한 보철물 제작

3. 치과와 치과기공소간의 Treatment Plan, 보철물 제작을 위한 원활한 소통

4. 교정진단용 모델 제작

3D Printer로 모델 제작(출력)을 하는데 있어 Support는 케이스에 따라 필수 요소일 수도 있고, 선택 조건이 될 수도 있다. 즉, 기본적으로 모델 디자인시 교합면의 반대 방향을 플랫(flat)하게 디자인을 하게 된다.

따라서 3D Printer에서는 기본적으로 Support가 없이 제작하는 것이 Printing 재료의 소모량도 줄일 수 있는 방법이다. Support를 생성하여야 하는 Case는 대표적으로 구개면까지 모두 제작해야 하는 Full-mouth Case를 예로 들 수 있다. 구개면의 완벽한 재현을 하기 위해서는 출력 방향, 레이어 그리고 정확한 재현 등의 조건을 고려해 필수 조건이 된다.

Model 제작 전체과정 Progress

2. Jig제작

Jig(Positioning jig)를 제작하는 목적은 CAD/CAM 과정에서 제작한 어버트먼트를 구강내 위치와 일치시켜 상부 크라운의 정확한 위치를 확보하는데 있다.

특히, 러버 임프레션으로 채득한 모델이 있는 경우라면 석고로 만든 Master Cast 또는 Working Cast에서 충분히 포지셔닝을 확인하는데 문제가 없다. 하지만 Intra-oral Scanning Data를 통해 Modeless Case로 제작을 진행한 경우에는 어버트먼트의 위치를 확인할 수 있는 방법에 제약이 있고, 만약 Scan Body의 위치나 CAD 과정에서 오류가 생긴다면 위치가 현저히 다른 상부 보철물이 Chair Side로 전달되어 셋팅에 문제가 생기는 경우가 있다. 이런 경우에 3D Printer로 출력한 Jig를 동반하여 정확한 어버트먼트의 위치와 상부보철물의 안정적인 셋팅을 해야 한다. 3D Printer로 출력한 Jig의 경우에도 술자가 아날로그 방식으로 만든 것과 차이가 없어야하며, 3D Printer에서 어버트먼트와의 정확한 Fitting이 보철물 셋팅의 관건으로 작용한다.

Jig를 만들 때, 즉 디자인 할 때 여러 방법이 있지만 구강내 임플란트 Fixture와 어버트먼트의 정확한 결합을 위해 Access Hole의 형성은 필수적이며, 일반적으로 CAD 프로그램상에서 어태치먼트 적용을 이용한 Hole 형성 방법이 일반적이다.

Jig 제작 전체과정 Progress

3. Castable Printed Result 제작(PFM Copping, Partial Framework)

PFM을 포함한 Crown 보철물 그리고 Partial Framework을 3D Printer를 이용해 제작할 경우 기본적인 Workflow가 되는 부분은 3D Printer로 출력한 결과물을 이종의 재료 즉, 대표적으로 (귀)금속으로 바꾸기 위한 매몰(Investing)과 주조(Casting) 과정이 반드시 동반되야 한다.

이 과정에서 중요한 부분은 Support의 굵기 그리고 후경화의 방법 등을 가장 우선 고려해야 한다. 골드 크라운 (Gold Crown)의 경우 Support의 굵기가 굵거나 중요 교합점에 지지대를 형성 하게 된다면 디자인된 상태 그대로 다듬기는 쉽지 않음을 경험적으로 잘 알고 있다.

또한 많은 임상에서의 적용 경험치로 Partial Framework 제작 시 가는 Support로 그 간격이 1.2mm 이내로 지지 형성해 주는 것이 가장 변형 없이 출력되는 결과도 Partial Framework 출력에 3D Printer를 활용하는 임상가들 사이에서 공유되는 부분 중 하나이다.

물론 그 간격을 매번 확인하며 형성하는 것이 바쁜 업무를 진행하는데 다소 비효율적인 과정이기 때문에 최근 업그레이드 된 슬라이싱 프로그램에서는 지지밀도와 간격을 변경하며 최적의 조건을 적용하고 있다.

다음으로 중요한 부분인 후 경화의 과정에서는 각 브랜드별 소재 기준 적정 Power를 정해두고 몇 초의 시간을 경화 할 것인지 이미 테스트 결과도 발표되고 있다. 소재별로 모두 광반응에 대한 정도가 다르기 때문에 정해진 사용 매뉴얼을 지키는 것이 가장 안정적임은 자명한 부분이다.

물론 유저의 경험이나 소재별 특징 그리고 제작하고자 하는 보철물의 종류 등에 따라 후경화를 하지 않고 사용하는 방법도 있다.

여기에 추가적으로 Castable Resin의 종류 중 (귀)금속으로 보철물을 주조하는 방식이 아닌 All-Ceramic(Feldspar, Leucite, Lithium Disilicate)으로 Pressing 하기위한 Castable Resin - Ceramic 또는 Castable Resin - Pressing도 해외에서는 이미 소개된 바 있다.

귀금속이든 비귀금속이든 보철물 종류를 고려한 Casting을 위한 Printing Resin과 All-ceramic 보철물 제작을 위한 Pressing 과정을 위한 Printing Resin의 가장 큰 차이점은 매몰재링(Investment Ring)을 소환(Burn-out)시 탄소잔유물(Carbon Residue)이 매몰재 링 안에 남느냐의 부분이다.

All-ceramic 보철물에서 탄소잔유물이 남게 되면 Pressing 과정에서 Ceramic 보철물에 오염이나 변색의 요인으로 작용하기 때문이다.

위와 같은 조건을 바탕으로 Castable 3D Printing Resin은 그 성분에 있어 조성이 달라져야 하는 특징을 가지고 있다.

Dental 3D Printer로 출력된 Castable 소재의 Metal Framework 또는 크라운 부분의 정확한 주조를 위해서는 몇 가지 확인해야 할 내용이 생긴다.

우선 고려해야 할 부분이 출력된 파트의 성질에 대해 꼼꼼하게 염두를 해야 한다.

우선 Metal로 주조하는 과정이 진행되는 과정에서 매몰재(Investment)의 선택부분이다.

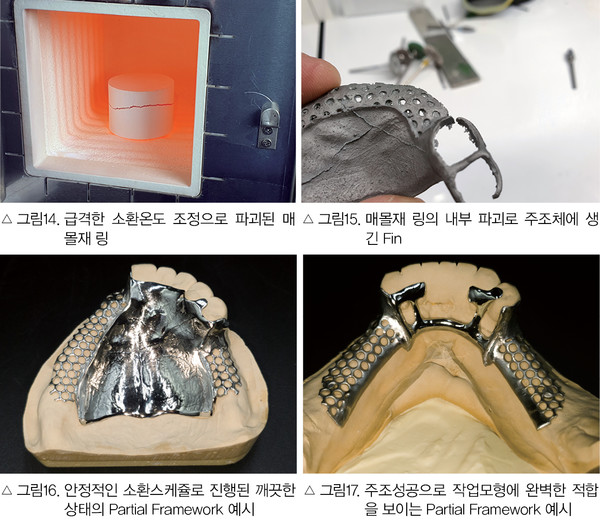

입자가 거친 매몰재 보다는 입자가 고운 즉, Fine한 상태의 매몰재를 사용하는 것이 주조체의 후처리 면에서 유리하다. 매몰재의 입자가 곱다는 것은 거친 입자의 매몰재보다 통기성 면에서는 다소 떨어지는 경향을 보이기도 하지만 링의 소환(Burn-out) 과정에서 발생할 수 있는 매몰재의 균열과 파손을 방지하고, 주조체의 Fin 등의 형태가 발생하지 않기 때문에 다듬기와 모델의 적합에서 매우 유리한 결과를 얻을 수 있다.

술자마다 각각 안정적인 소환 스케쥴을 가지고 적용하고 있으나, 일반적으로 3번 또는 그 이상의 계류 단계를 거쳐 Printed Part가 소환될 때, 안정적으로 소환되고, 매몰재에도 물리적인 영향을 주지 않는 상태로 진행되는 것이 가장 중요하다고 볼 수 있다.

만약 금속 재료로의 주조가 아닌 All-ceramic 소재로 보철물을 만들기 위한 Pressing을 진행하는 경우에도 위와 같은 Burn-out Schedule은 대동소이하게 적용할 수 있다.

소환 과정에서 Printed Part가 급격하게 열을 받아 체적 팽창이 급격이 진행되는 부분을 고려한다면 성공적인 Pressable Printing Resin에서 요구되는 부분은 소환 스케쥴의 설정에서 성패를 좌우하는 요소로 결정할 수 있다.

위의 내용과 같이 이번 연재에서는 Model과 Castable에 대해서 임상과정과 더불어 우리가 Dental 3D Printer를 사용하는데 함께 고려해야 할 부분을 소개했다. 무엇보다 임상사례 활용 편을 준비하면서 가장 중요한 것이 무엇인가를 생각해 보았다. 그것은 현장에서 요구하는 출력물의 품질이 나와줘야 하며 출력물의 일관성이 유지되어야 한다는 것이다.

당연한 이야기이지만 이 당연함을 위해서는 3D Printer에 대한 정확한 이해와 함께 3D Printer의 여러 분야 중에서도 정밀함과, 안정성, 생산성이라는 현장의 사용환경에 맞추어 반드시 공급사의 기술적인 역할이 바탕이 되야 한다.