ZERO에서 시작하는 [디지털 치과기공소 도전 프로젝트] 코너는 디지털치과기공소의 코로나19이후 변환되는 시대에 맞춰 보철물 제조 프로세스 흐름을 잡아가고 시대의 변화에 앞서 나아가는 코너이다.

서문: 이기훈 기자 zero@dentalzero.com

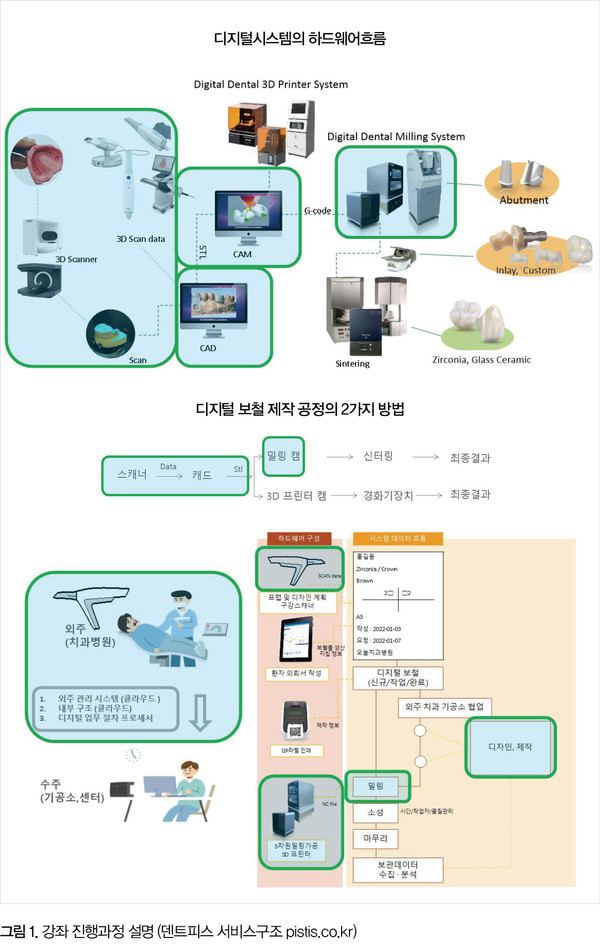

‘우리 기공소와 치과병원이 함께하는 디지털 협업시스템 만들기’의 지난 6강좌는 덴탈 캠(CAM)소프트웨어에 대한 주요 특징과 내용에 시중에서 많이 사용되는 소프트웨어인 하이퍼덴트(Hyper-Dent), 밀박스(Mill-Box)에 대해서 특징에 대해 이야기 나누었다.

7강좌는 CAM소프트웨어를 통해 STL파일의 계산 결과인 G코드를 가공하는 밀링장비에 대해서 이야기 나누고자 한다. ㈜피스티스 최병열 집필자는 기계를 만드는 전문제조회사 대표이기에 동종업체의 밀링기의 장단점을 논의하기 보다는 밀링기의 시장, 구매 방안에 대한 주요 스팩 및 부품에 대해서 설명하고자 한다.

1. 밀링머신 전망 및 시장의 변화

먼저 시대의 흐름에 맞게 4차산업의 물리적 기반이 되는 무인 운송수단, 3D프린팅, 로봇공학, 나노 신소재, 대체에너지 등 생산성이 동반되면서 노동력을 감소시키는 로봇공학은 직교로봇과 다관절로봇이 결합된 형태로 밀링머신 자동화를 이루어 냈다. 이러한 기계시장은 2019년 이후 시장에 큰 변화를 가져오면서 큰 시장을 장악하고 있는 현실이다.

전 세계적으로 기계 시장 중 밀링머신의 시장규모는 2019년 224억 달러에서 연평균 4%로 증가하여, 2027년에는 331억 달러에 이를 것으로 전망하고 있다. 그 중 치과시장의 밀링머신 시장은 5%으로 추정하고 있다. 2019년 11.2억 달러 예측되며, 2027년 16.55억달러 (21,374억원)달러 추정한다. 현실적으로 눈에 보이지 않지만 매우 큰 시장이라 할 수 있다.

특히 선진국일수록 생산자동화로봇 시장의 의존도가 매우 높다. 이처럼 산업시장(자동차, 항공우주, 철도, 에너지 등)뿐 아니라 치과시장도 기계의 의존도가 매우 높아지고 있는 현실이다.

2. 밀링머신의 스팩 및 부품

밀링머신의 구성하는 주요구성 프레임, 안내면, 주축이다.

첫째, 밀링머신의 전체를 구성하는데 기초가 되는 골격을 프레임이라 한다. 보철물 가공시 모든 진동과 구조 강성을 유지하는 기반이 된다. 주요 구성은 배드, 컬럼, 테이블이다. 플레임은 여러 가지 운동체인 부품들이 조립되어지고 가공에 대한 저항력을 감당해주고 강성을 높이고 진동을 흡수하는 구조/소재로 개발되어야 한다. 극초정밀도는 요구하는 곳은 돌베드를 많이 사용한다. 외부의 진동에 영향을 적게 하기 위해서이다. 하지만 절삭가공을 요구하는 곳은 내부 진동이 발생하기 때문에 진동을 흡수하는 금속 플레임으로 많이 제작하고 있다. 일반적으로 산업시장의 금속절삭기계는 주물구조의 플레임이 대부분이다.

두번째는 X, Y, Z, A, B축을 이송하는 미끄럼 운동을 하는 기구부로 안내면이다. 기구학적으로 정확한 운동을 하기 위해서 저항에 대한 모멘트의 영향이 덜 받게 구조를 잡는 것이 중요하다. 바로 소위 말하고 있는 축틀림 (축의 오차)라고 한다. 구조도 중요하지만 어떤 부품을 사용하는 야에 따라 정밀도 스펙은 매우 달라진다. 일반적으로 운동하는 방식에 따라서 직선운동 LM, 볼스크류 구조로 이루어졌으며, 회전운동은 감속 베어링을 구조로 만들게 된다. 큰 기계의 경우 안내면은 다양한 종류로 설계된다. 공/유정압베어링, 산형, 드브테이형, 원통형, 평면형 등이다. 이러한 것은 정밀 기계에 응용된다. 저가형 치과 산업의 밀링머신에는 적용되지 않았다. LM과 볼스크류가 형상은 같지만 정밀도 등급에 따라서 가격 차이가 많이 나기 때문에 구매할 때 꼭 체크해야 할 부분이다. 정밀도가 높을수록 수명이 긴 특징을 가지고 있으며, 요즘 같이 모델리스, 원스텝의 보철물을 제작하기 위해서는 매우 중요한 부분이다. 또한 일반적으로 사용되는 LM과 볼스크류는 마모마찰에 대한 소모부품으로 구성되어 있어 일반적으로 약 5년 이상 사용하면 정밀도에 대한 감소가 있다.

세 번째는 보철물 또는 버를 고정하여 회전하면서 가공하는 부분으로 스핀들 축이라고 한다. 스핀들은 보철물의 소재의 종류에 따라서 베어링 모터의 스펙이 완전히 달라진다. 지르코니아와 같은 연질의 소재를 가공하는 스핀들은 200W 정도도 충분하지만 금속용은 750W급 이상으로 적용이 되어야 한다. 적절한 소재에 따라 스팩 검토가 매우 중요하다. 스핀들 파워보다 회전 속도가 중요할 수도 있다. 글라스세라믹과 같은 연마는 많은 날을 이용하여 가공하기 때문에 빠른 속도로 연삭가공이 필요하다.

스핀들의 속도는 RPM 단위로 표현하며, 치과시장에서는 30,000rpm ~100,000rpm까지 적용하여 사용한다. 스핀들의 베어링 구조는 표면에 가공 방향에 따라서 베어링 배열이 매우 중요하다. 치과용 밀링머신은 세라믹볼베어링이 일반적으로 매우 많이 사용된다. 열적인 부분에 주축의 안정성을 유지하기 위해서이다.

물론 스핀들은 베어링 구조로 되어 있어 시간이 지나갈수록 마모마찰을 통해 소모되며, 또한 고속 스핀들은 수명이 짧다. 이에 대한 내용은 이미 많이 알려져 있기에, 미연에 대비하기 위해서 추가 스핀들 추가 장비를 보유하고 있는 치과 및 치과기공소도 있다.

결론적으로 밀링 머신은 모성의 원리(Copying Principle)에 지배된다. 기계자체의 정밀도나 능력을 초월한 기공은 불가능할 수 있다.

치과용 밀링머신이 갖춰야할 것은 정밀도, 생산성이다. 정밀도 관점에는 기계의 강성, 정도를 유지하고, 생산적인 관점에서는 고속화와 함께 복합가공이 가능해야 한다. 시중에 많은 기계가 있으며, 적절한 스팩을 검토하여 가격과 성능에 맞춰 구매가 필요하다.

최근 치과시장의 디지털화가 진행됨에 따라 과거와는 달리 아주 빠르게 발전하고 있다. 밀링머신도 초창기에 사용되었던 4축과는 달리 5축가공기가 현재는 대부분의 치과용 밀링머신에 사용되고 있다. 과거 4축 밀링머신의 경우 기본축인 X,Y,Z 축에 회전축을 추가한 장비로 언더컷이 있는 경우 밀링이 디자인대로 구현되지 않는 단점이 있다. 하지만 5축은 기본적으로 X,Y,Z 외에 A축과 B축이 틸딩되면서 Seta, Beta 축이 생겨났다. 그래서 더 정밀하게 기공물이 밀링이 가능하다. 하지만 이로 인해 또다른 단점이 생겨나기도 했는데 A, B축에서 멀어질수록 편차가 커지게 되어 보철물의 Fit에 문제가 생길 수 있다.

또한 밀링 머신에 들어가는 디스크 지그가 원형 모양뿐 아니라 반원형의 디스크 지그를 전시하고 홍보하는 업체들이 늘고 있다. 장비의 본체를 벗어난 지그의 다변화를 가지고 있는 것이다. 브릿지의 경우 외형을 다듬기가 어려울 수 있으나 반원형의 ‘C-Type’지그를 이용해서 90도 이상 회전시켜서 전치 부위를 좀 더 정밀하게 밀링할 수 있다. 하지만 앞서 말했던 것처럼 모체의 정밀도를 따라줘야 가능하며, 지르코니아와 같은 연질의 가공에는 용이한 특징이 있지만 강성가공에는 닫는 면이 작기 때문에 정밀도를 저해하는 특징도 있다. 구매할 때 어떤 소재를 가공해야 할지에 대한 검토를 통해 선택적으로 적용이 필요하다.

3. 최근 디지털 변화에 맞춘 ㈜피스티스 PS5 소개

스핀들의 출력은 고속 스핀들로 450W ~ 750W출력을 가지고 있으며, 속도는 80,000rpm ~ 100,000rpm이며 에어 쿨링 방식으로 되어 있다. 11개의 툴의 장착과 옵션에 따라서 공기척 교환방식과 전기적인 교환방식으로 오토툴체인지식이다. 또한 특수가공이 가능한 (T엔드밀, 플랫엔드밀, 드릴엔드 등) 전치부, 특수 어버트먼트 구조에 맞는 상부보철의 제작할 수 있다. 다양한 소재적용이 가능하여 지르코니아, PMMA, 하이브리드, Ti커스텀 어버트먼트 등의 초정밀 가공성능을 낼 수 있다. NC 제어적인 측면에서 장비의 재료마다 속도 변환 시스템을 구현하여 나에게 맞는 보철 제작시스템 구현이 가능하다.

정밀도는 5마이크로미터로 고가의 서버모터 정밀이송계를 통해서 안전한 정밀도를 유지가능하며, 소음/진동에 있어 안전적인 바디 구조를 추구하고 있다.

전면에 있는 모니터패널을 통해 작업 상태 및 장비를 모니터링 할 수 있고 사용자가 장비를 관리를 쉽게 가능하다. 특히 오픈시스템으로 구성되어 있어 다양한 CAD 디자인 파일을 적용이 가능하여 가성비가 높은 장비이다.

소재는 보편적으로 사용하고 있는 98mm 지르코니아 블록과, 글라스블럭 및 커스텀을 6개까지 가공이 가능하며, C-타입의 구조로 전치부 가공 및 소재를 아껴쓸수 있는 강점과 리버스 지그를 통해서 커스텀을 한 번에 맞출 수 있다. 모델리스, 원스템의 하이브리드 98mm 인레인가공에는 한번에 맞는 특징을 가지고 있어 구강스캐너와 호환이 잘되는 특징을 가지고 있다.

장비를 사용하는 유저입장에서 30분에 교육으로 기본적인 장비 사용으로 보철물 제작이 가능한 강점 있다. 또한 내부 청소기능을 통해서 장비관리에 유리한 특징을 가지고 있다.

프로텍치과기공소 김태준 소장의 사용 후기를 글로 나타내었다. ㈜피스티스회사의 강한소재를 밀링할 수 있는 PM5 제품도 있으며, 특히 소개하고자하는 PS5는 디스크 타입의 지르코니아 보철물이나 하이브리드 세라믹 보철물을 밀링 할 수 있는 장점이 있다. 물론 커스텀어버트먼트가공도 가능하지만 어느정도 디지털 장비를 사용한 소장님에게는 세컨 밀링 머신으로 사이즈가 컴팩트하고 소음이 크지 않은 장점이 있는 PS5를 추전이 가능하다. 최근 이슈가 되는 습식 PS5 밀링장비는 몇 가지 장점을 보유하고 있다. 첫 번째 지르코니아 분진이 많은 기공소는 주위 환경에 청결을 유지가능하고, 두 번째 보철물 제작에 있어 가공표면 뿐 아니라 마진면이 샤프하게 표현되어 좋은 이점이 있다. 세 번째로 기계의 소음이 적어 바로 옆에서 디자인을 하면서 밀링 가공에 이점을 가지고 있다. 네 번째는 장비의 유지관리가 편한 이점을 가지고 있다. 셕션장치의 지르코니아 분진가루에 대한 고민을 하지 않아도 되며, 장비내부에서는 거름망의 제거로 업무를 간소화가 가능하다. 요즘 같은 시대에 디지털 CAD/CAM은 치과기공소에 없어서는 안 된다. 건식가공과 습식가공의 큰 차이점은 건조시간의 5~10분정도 소요되지만 보철물의 교합 내면에 지르코니아 분진을 공압으로 틀거나 붓으로 제거할 시간에 감소한다면 큰 문제가 되지 않는다.

또한 컬러링에 큰 문제를 예상하였지만 건식가공에 비교해서 큰 차이가 없었다. 오히려 붓으로 터치의 느낌이 좋은 특징을 가지고 있었다. 또한 툴인 버(Bur)의 수명은 건식보다 20~40% 버의 수명도 긴 시간을 유지하였다. 원스템, 모델리스 작업에는 버의 마모로 내면 이 맞지 않을 경우가 있어 이에 비에 좋은 이점을 가지고 있다. 밀링 시간은 하이브리드 인레이는 10분 ~15 내외, 지르코니아 크라운은 15~20분 정도면 밀링이 가능하다.

참고문헌

1) Eun-Jeong Jo*, Yun-Chul Lee*, Jong-Bok An**, Yeong-Sik Lee***, Jae-Kwon Lee*** and Kwang-Sun Kim, “Study on Structure Design of High-Stiffness for Multi-Function Automatic Lathe Bed”, 반도체디스플레이기술학회지 제18권 제1호, 2019.3.

2) Kwang-Je Oh, Gyungho Khim, Chun-Hong Park and Sung-Chong Chung, “Formulation of Friction Forces in LM Ball Guides”, Trans. Korean Soc. Mech. Eng. A, Vol. 40, No. 2, pp. 199~206, 2016

‘우리 치과 디지털 치과 만들기 구조 잡기 프로젝트’의 지난 강좌는 덴탈 캠(CAM)소프트웨어에 대한 주요 특징과 내용에 시중에서 많이 사용되는 소프트웨어인 하이퍼덴트(Hyper-Dent), 밀박스(Mill-Box)에 대해서 특징에 대해서 이야기 나누었다.

8강좌는 3D 형상의 보철물의 STL파일을 이용하여 3D프린터를 적용해 보철물의 적용 가능한 종류와 일반적인 프린터종류에 대해서 검토하고자 한다. ㈜피스티스 최병열 집필자는 일전에 LCD, FDM 2가지의 프린터를 개발경험을 이용하여동종업체의 프린터의 장단점을 논의하기 보다는 3D 프린터 시장, 구매 방안에 대한 주요 스펙 및 부품에 대해서 설명하고자 한다.

치과분야에 적용되는 3D프린터 원리 및 종류

3D 프린터 기술이란? Computer Aided Design(CAD)를 사용하여 만들어진 도면을 절삭가공 없이 층층이 쌓아서 제작하여 복잡한 구조물을 빠른 시간 안에 제작할 수 있는 기술이다.1)

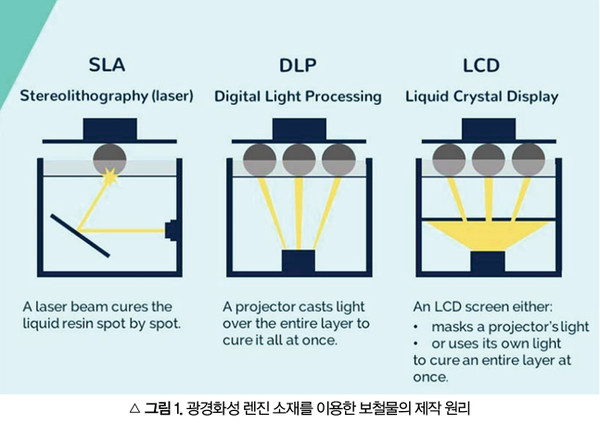

3D 프린터의 대표적인 기술은 광경화성 재료를 사용해 광 또는 레이저를 주사하여 재료를 경화시킨 후 구조물을 제작하는 Stereolithography Apparatus(SLA), Digital Light Processing(DLP), Liquid Crystal Display(LCD)이다. 플라스틱 또는 금속 분말 재료를 사용해 레이저를 주사하고 재료를 소결 한 후 구조물을 제작하는 Selective Laser Sintering(SLS), 열가소성 플라스틱 재료를 녹인 후 토출시켜 구조물을 제작하는 Fused Deposition Modeling(FDM), 그리고 광경화성 재료를 프린터 헤드의 미세 노즐을 통해 분사한 후 광을 주사해 재료를 경화시켜 구조물을 제작하는 PolyJet 등이 있다.2)

치과 분야에서는 그림 1과 같이 SLA, DLP, LCD의 레진소재를 적용하여 광경화성 재료를 사용해 보철물 제작에 응용되고 있다.

LCD는 UV LCD 배열을 광원으로 사용하며, 평면 LCD 패널의 빛이 평행하게 빌드의 영역에 직접 비추어 경화시킨다.

SLA는 UV 레이저가 그림을 그리듯 선을 그리며 지나간 자리가 경화되며 한 층씩 레이어를 만들어 쌓는 것이다.

DLP는 프로젝터 렌즈를 통해 DMD에서 빛을 수지 탱크 바닥으로 향하게 해 층의 이미지를 비추어 경화시킨다.

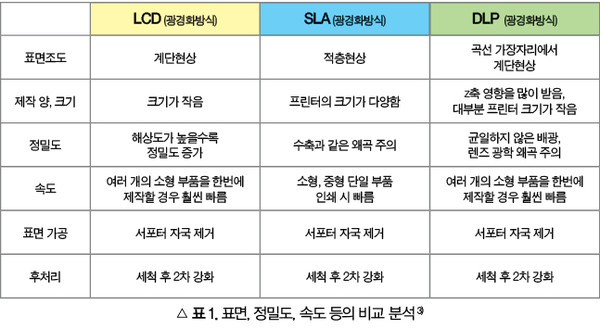

특히 LCD와 DLP는 빛이 나오는 장치와 빛을 향하게 하는 장치 외에는 거의 흡사하다. 또한 DLP는 렌즈를 통해 DMD로 빛을 비추고, 아래로 향하게 한다. 작은 영역에서 확장되어 넓은 영역을 커버해야 하기 때문에 큰 모델 일수록 가장자리에 왜곡이 생길 가능성이 커다. 하지만 최근 고품질 프린터에는 이러한 문제를 어느 정도 해결할 수 있는 하드웨어가 제공되며, 왜곡을 보정하도록 설계가 되었다.

LCD는 LCD 배열을 광원으로 사용하며 이 패널이 직접 빛을 비추기 때문에 DMD처럼 빛을 아래로 향하게 하는 특별한 장치가 필요 없다.

또한 작은 영역에서 확장되는 것이 아니라 모든 면에 고르게 분포되어 있기 때문에 픽셀 왜곡이 거의 발생하지 않는다. LCD와 DLP는 SLA와 비교했을 때 더욱 빠른 속도로 출력이 가능하며 LCD와 DLP 중에서는 DLP의 빛이 강해 더 빠르게 출력된다. 가격은 LCD가 제일 저렴한 편에 속한다.

메탈 3D프린터로 적용이 많이 사용되는 방식은 SLS 방식이다. 응용한 분말소재의 종류에 따라서 메탈을 적용하여 SLM 방식이 된다. 입자가 고른 금속분말소재를 레이져 스캐너방식으로 소재를 소결하여 보철물을 제작한다.

현재 치과산업에서 가격적인 측면에서 저렴하면서도 출력 방식에서 LCD, DLP,SLA 적용되고 있다. 위내용에서 장단점을 검토하여 자기에 맞는 프린터를 선택이 필요하다. 응용분야는 치아모형, 교정용 모델(투명 교정장치), 임시보철 템포러리, 개인(커스텀) 트레인, 서지컬 가이드, 덴처베이스, 캐스팅용 보철물, 진지바 마스크가 대표적이다.

최근 들어 지르코니아 원소재와 광경화성 소재를 적용한 DLP 방식으로 적층하는 장비와 소재가 개발됐다.

금속프린터 부분에서 SLM 방식이 많이 적용되고 좁은 공간 내에서 보철물을 뽑을 수 있는 장점이 있다. 응용분야는 PFM 크라운 브릿지, 파샬덴쳐, 밀드바 대표적이다. 금속관련 보철물에 많이 적용된다.

3D 프린터의 정밀도는 출력방식의 원리, 광경화 방식의 경우 광원, 조건에 따른 레이어 쌓아올리는 두께이며, 이것은 적층의 생산 속도와 연관됐다.

무엇 보다 중요한 것은 원소재인 레진과 메탈 소재의 관리이다. 최근 환경적인 이슈로 인하여 조심하여 인체에 문제가 되지 않도록 보호 장구가 중요하다.

그림2는 고비용의 메탈 3D 프린터 보다 응용분야가 넓고 대중적으로 많이 적용이 가능한 광경화성 제품 장비에 대해서 나타내었다. 이는 레진 소재의 종류에 따라 가격이 저렴하고 응용분야도 다양한 보철물을 만들 수 있기 때문이다.

결론적으로 3D프린터의 응용은 현재 수작업의 업무를 간소한 왁스업을 최소가능하고 저렴한 가격으로 모형제작 서지칼 가이드 등에 적용이 가능하다.

밀링기와 3D 프린터의 장점과 단점은 3D 프린터의 경우 보이지 않은 부분까지 보철물의 제작이 가능한 특징을 가지고 있으며, 특히 레이어 적층방식으로 한 번에 많은 량의 보철을 생산이 가능하다.

또한 광경화성 소재 적용 방식은 장비의 가격과 적은 양의 소재를 사용할 지라도 많은 보철물을 생산이 가능한 강점을 가지고 있다.

하지만 후처리에 대한 환경적인 문제와 소재의 한계로 원소재만큼의 보철물의 물성치가 나오지 않기 때문에 이에 대한 많은 연구가 진행되고 있는 현실이다.

디지털치과병원을 만들기 위해서는 밀링기의 적용분야와 3D프린터의 적용 분야를 적절히 나누어 병원을 운영하는 방법이 매우 현명하다.

디지털치과병원은 서지칼가이드, 임시보철, 치아모형은 기본적으로 3D프린터로 출력의 확률이 높기 때문에 프린터의 기술은 꼭 익혀야할 디지털 기술이다.

참고문헌

1) Zhou, C., Chen, Y., and Waltz, R. A., “Optimized

Mask Image Projection for Solid Freeform Fabrication,”Journal of Manufacturing Science and Engineering, Vol. 131, No. 6, Paper No. 061004, 2009.

2) Kwang Ho Jo1, Hyeon Suk Jang2, Young Myoung Ha2, and Seok Hee Lee1, “Development of High-Performance, Low-Cost 3D Printer Using LCD and UV-LED”,Manuscript received:

2015.3.30. / Revised: 2015.7.23. / Accepted: 2015.8.6.

3) https://m.blog.naver.com/lincsolution_hq/221996425861