Purpose : The purpose of this study is to evaluate the trueness of 3-unit fixed dental provisional prostheses(FDPs) fabricated by three different build directions using a Liquid Crystal Display (LCD) printer.

Materials and methods : For the fabrication of the 3-unit FDP, a study model with the maxillary left central incisor and canine prepped and missing the maxillary lateral incisor was scanned with a model scanner to generate a Standard Tessellation Language (STL) file. After exporting the STL file into slicing software, it was divided into 3 groups (0°, 45°, 90°) according to the build direction and fabricated with an LCD printer. (n=3, N=9). After scanning the specimens with a model scanner and acquiring data, unnecessary areas were deleted using 3D analysis software and edited by dividing them into internal, marginal, and pontic base. The average Root Mean Square (RMS) value of each area was measured by superimposing the reference file and the scan file.

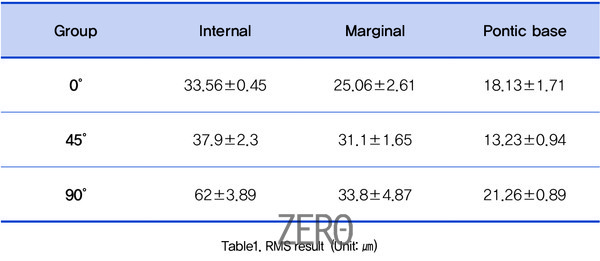

Result :As a result of analyzing the average RMS value by region of the 3-unit FDPs, the 0° group showed the highest trueness with values of 33.56±0.45 and 25.06±2.61 for the internal and marginal area, respectively. At the pontic base area, the 45° group showed the highest trueness with a value of 13.23±0.94. The 90° group showed the highest RMS value in all areas and the lowest trueness.

Conclusion : When fabricating a 3-unit FDPs using an LCD printer, trueness was found to be affected by the build direction. However, the average RMS values of all groups were within the clinical acceptance range.

서론

최근 4차 산업 혁명으로 인해 치과분야에서는 적층 가공방식을 활용한 보철물 제작이 증가하고 있다. 적층 가공방식은 재료를 층층이 쌓아 올려 형상을 제작하는 방식이다. 이는 복잡한 형상의 제작이 용이하고 재료의 낭비를 최소화할 수 있으며 높은 정밀성과 빠른 생산속도로 작업효율성을 향상 시킬 수 있다는 이점을 가진다.

치과분야에서 주로 사용되고 있는 적층 가공방식은 Stereolithography(SLA), Digital Light Processing(DLP), Liquid Crystal Displays(LCD) 방식 등이 있다. 그 중 LCD 방식은 액정 디스플레이로 스크린 전체에 광원을 조사하고 의도하지 않은 부분을 마스킹하여 출력하고자 하는 부분만 적층가공 하는 방식이다. 이는 출력물이 픽셀 왜곡의 영향을 받지 않고 빠른 속도로 보철물을 제작할 수 있어 산업 내 인지도가 높아지고 있다.

적층 가공방식을 활용하여 제작하고 있는 치과 보철물의 종류로는 임시 보철물, 수술용 가이드, 투명 교정장치 등이 있다. 그 중 임시 보철물은 최종 보철물이 제작 되기 전, 환자의 구강내에 장착되어 삭제된 지대치 보호, 치아의 정출 및 경사 방지, 저작기능 및 심미성을 제공하는 역할을 한다. 그러나 정확도가 낮은 임시 보철물은 치은에 염증을 유발하고 교합의 변형을 야기할 수 있으며 이는 잠재적으로 최종 보철물 장착에 있어 부정적 영향을 미칠 수 있다.

이와 같은 이유로 임시 보철물 제작 시, 높은 정확도의 확보는 매우 중요한 요소이다. 선행연구에 따르면 적층 가공 방식으로 제작된 임시 보철물의 정확도는 사용된 적층 방식, 적층 방향, 레이어의 두께 등에 의해 영향을 받는다고 보고된 바 있다. 최근 새로운 프린팅 방식들을 활용한 임시 보철물의 제작이 증가하고 있는 만큼 그에 따른 정확도 평가 또한 필수적이다.

따라서 본 연구의 목적은 임시 보철물 제작 시, 적층 방향이 진실도에 미치는 영향을 알아보기 위해 LCD 3D 프린터를 사용하여 세 가지 적층 방향으로 제작한 3본 고정성 임시 보철물의 내면, 마진, 인공치 기저면 부위에 대한 진실도를 평가하는 것이다.

재료 및 방법

1. 연구모형 선정 및 레진 3본 교의치 제작

임시 보철물 제작을 위해 상악 좌측 측절치가 상실되고 상악 좌측 중철치와 견치를 지대치로 사용한 연구모형(D85DP-500B.1, Nissin Dental, Kyoto, Japan)을 치과용 모델 스캐너((Identica T500, Medit, Seoul, Korea)로 스캔하였다(Fig.1).

디자인 소프트웨어(ExocadDentalCAD,exocadGmbH,Darmstadt,Germany)를 사용하여 30μm의 시멘트 갭을 설정한 후, 해부학적인 형태의 임시 보철물을 디자인하여 Standard Tessellation Language(STL)파일을 생성하였다.

STL파일을 전용 슬라이싱 소프트웨어로 불러온 후, 레이어 두께를 50μm으로 설정하였다. 적층 방향에 따라 3(0°, 45° ,90°)개의 그룹으로 나누고 LCD방식의 프린터(ARUM LCD 3D printer; ARUM Dentistry, Daejeon, Korea)를 사용하여 시편을 출력하였다.(n=3, N=9)(Fig. 1, 2). 출력이 완료된 시편을 세척 후 건조하고 제조사의 지시에 따라 후경화를 진행하였다.

2. 3차원평가

3차원 정확도 평가를 위해 총 9개의 시편을 치과용 모델 스캐너((Identica T500, Medit, Seoul, Korea)로 스캔하여 스캔파일을 획득하였다. 3차원 분석 소프트웨어(Geomagic Control X, 3DSystems,RockHill,SC,USA)를 사용하여 불필요한 부위를 삭제하고 내면, 마진, 인공치 기저면 부위로 구분하여 편집하였다.

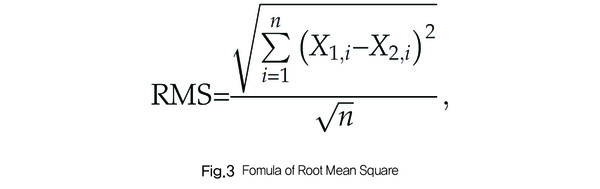

참조파일에 스캔파일을 자동 정렬한후 최적 맞춤 정렬하였다. 진실도의 정량적 평가를 위해 Root Mean Square (RMS) 값으로 계산하여 나타내었다(Fig 3). N은 총 측정 포인트 수, X1은 기준 데이터의 측정 포인트, X2는 크라운 스캔데이터의 측정 포인트이다. RMS 값이0에 가까울수록 높은 진실도를 나타낸다.

디자인파일과 기준파일간 정성적 평가를 위해 3차원 색차맵(Color-difference map)을 사용하였다. 최대 오차범위는 ±50μm, 허용오차 범위는 ±10μm로 설정하였다. 파란색 영역은 음의 편차를 나타내며 빨간색 영역은 양의 편차를 나타낸다. 초록색 영역은 편차가 허용 오차범위 내에 위치 함을 의미한다.

결과

LCD프린터를 사용하여 3가지 적층 방향으로 제작한 3본 고정성 임시 보철물의 부위별 평균 RMS값의 평가 결과는 Table 1과 같다. 내면과 마진 부위의 경우, 0°그룹에서 각각 33.56±0.45, 25.06±2.61 값으로 가장 높은 진실도를 보였고 인공치 기저면 부위에서는 45°그룹에서 13.23±0.94 값으로 가장 높은 진실도를 보였다. 90°그룹의 경우, 모든 부위에서 가장 높은 RMS값을 보여 가장 낮은 진실도를 나타냈다.

고찰 및 결론

본 연구에서는 LCD프린터를 사용하여 세가지 적층 방향으로 제작한 3본 고정성 임시 보철물의 내면, 마진, 인공치 기저면에 대한 진실도를 평가하였다.

내면을 제외한 나머지 부위에서는 그룹간 편차가 크게 발생하지 않았으나, 내면의 경우, 90° 그룹에서 평균 62±3.89의 RMS값으로 다른 그룹들에 비해 비교적 높은 편차가 나타났다.

선행연구에 따르면 임시 보철물과 지대치가 적합 되는 내면처럼 내부가 비어 있는 형상을 적층 가공할 경우, 적층 각도에 따라 서포터의 지지를 받는 부위의 내면과 그 반대 부위의 내면에 양의 오차가 발생하다고 밝히고 있다. 이는 빌드 플랫폼 이동 방향에 따른 중력의 영향과 레이어 면적의 변화로 인한 현상으로 해석된다.

적층 각도가 커지게 되면 출력물이 빌드 플랫폼과 수평에 가까워지게 되고 적층 될 레이어의 면적이 증가하게 된다. 이는 레이어 당 사용되는 재료의 양과 무게의 증가를 의미하며 이로 인해 서포터가 연결된 부위의 경우, 중력에 의한 재료 처짐 현상이 발생하고 서포터 반대 부위의 경우, 재료의 과 경화 현상이 발생한다. 이러한 현상은 임시 보철물 내면 RMS값의 편차를 증가시켜 정확도에 영향을 미친다.

본 연구에서도 이와 같은 현상이 90°그룹의 내면에서 발생한 것으로 사료되며 Figure 4의 색차맵을 통해서도 내면 설측 및 순측 부위의 양의 오차범위가 다른 그룹에 비해 상대적으로 넓게 형성된 것을 확인 할 수 있다. 이는 적층 각도가 커질수록 임시 보철물 내면의 RMS값의 편차가 증가한다는 선행연구 결과를 뒷받침 한다.

본 연구는 최근 주목받고 있는 LCD프린터를 활용하여 임시 보철물 제작 시, 적층 방향이 정확도에 미치는 영향을 평가하였다는 점에서 의의를 갖는다. 그러나 시편의 수가 제한적이었고, 3가지의 적층 방향만을 설정하여 연구를 진행했다는 점에서 한계점을 가진다.

따라서, 추후에는 시편의 개수를 늘리고 다양한 각도를 추가 설정한 후속 연구가 필요할 것으로 사료된다. 또한 적층 각도 뿐 만 아니라 임시 보철물의 정확도에 영향을 미치는 요인으로 언급된 적층 방식 및 레이어 두께에 따른 정확도 평가도 함께 진행 된다면 적층 가공 기술의 임상 적용에 대한 보다 실용적인 연구 결과를 도출할 수 있을 것으로 예상된다.